在智能制造的時代浪潮下,企業的核心競爭力日益體現在設計、生產、管理與服務的全流程數字化與智能化整合能力上。計算機輔助設計(CAD)軟件,作為產品研發設計的核心工具,其角色已從單一的繪圖建模工具,演變為驅動企業信息化、支撐業務系統深度定制的關鍵引擎。本文將探討CAD軟件在智能制造背景下,如何發揮對企業信息化的核心價值,并有效融入企業業務系統定制體系。

一、CAD軟件:企業信息化與智能制造的基石

智能制造的本質是數據驅動。從概念設計、詳細設計到仿真分析、工藝規劃,產品全生命周期中產生的大量、高價值數據都源于CAD系統。這些數據不僅是產品本身的數字定義,更是后續制造、裝配、檢測、維護等所有環節的“唯一真相源”。因此,一個強大、標準化、開放集成的CAD系統,構成了企業信息化大廈的堅實基座。它確保了從設計端開始的數據準確性、一致性與可追溯性,為打通信息孤島、實現端到端的數據流奠定了基礎。

二、CAD數據驅動企業信息化流程的整合與優化

CAD的價值遠不止于設計部門。其核心價值在于將結構化的三維模型、二維圖紙、物料清單(BOM)、屬性參數等數據,無縫傳遞并激活下游所有信息系統。

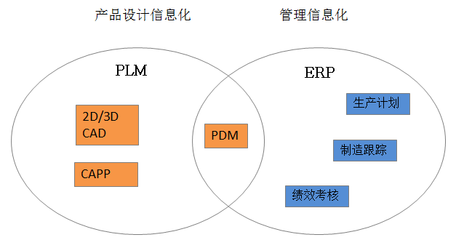

- 與PLM/PDM的深度融合:現代CAD軟件通常與產品生命周期管理(PLM)或產品數據管理(PDM)系統深度集成。CAD模型及關聯數據被集中管理,實現了版本控制、權限管理、審批流程自動化,確保了跨部門、跨地域的協同設計,顯著提升了研發效率和數據安全性。

- 向制造環節的延伸(CAD/CAM/CAE一體化):CAD模型可直接用于計算機輔助制造(CAM)編程,生成數控加工代碼;用于計算機輔助工程(CAE)進行仿真分析,優化產品性能。這種一體化減少了數據轉換錯誤,縮短了從設計到制造的周期。

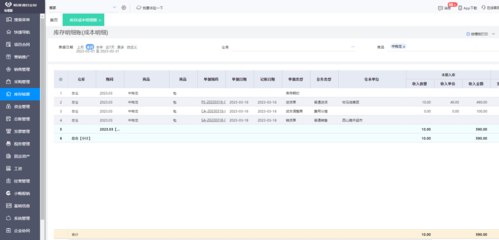

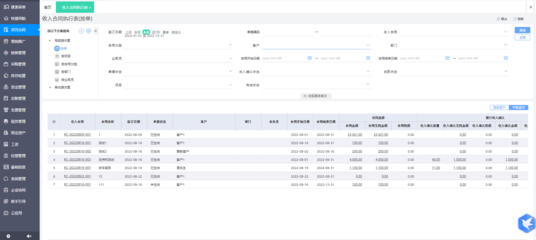

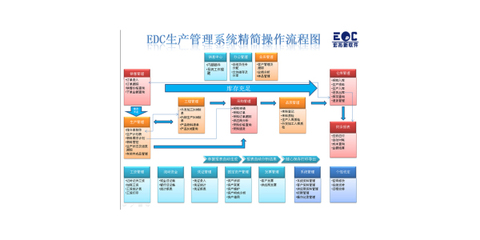

- 賦能企業資源計劃(ERP)與制造執行系統(MES):CAD中生成的精確BOM(物料清單)可直接導入ERP系統,指導采購、庫存和生產計劃。三維模型和工藝信息可以下發至MES和車間現場,用于指導工人裝配、提供可視化作業指導,甚至驅動自動化設備,實現真正的“模型定義企業”。

三、CAD軟件如何支撐與引領企業業務系統定制

面對不同行業、不同企業的獨特業務流程和個性化需求,標準化的通用軟件往往無法完全滿足。CAD軟件在此過程中扮演了兩個關鍵角色:一是作為核心數據源為定制化系統提供“燃料”;二是其自身的可定制性與開放性成為業務系統集成的關鍵節點。

- 提供標準化的數據接口與開發平臺:主流的CAD軟件(如達索系統的CATIA、西門子的NX、PTC的Creo、歐特克的AutoCAD/Inventor等)均提供了豐富的應用程序編程接口(API),如COM、.NET、Java等。這允許企業的IT部門或第三方開發者根據特定的業務邏輯,開發定制化的插件、工具或自動化腳本。例如,自動根據企業標準生成特定格式的工程圖、開發專用的標準件庫管理模塊、或創建與特定分析軟件的數據交換接口。

- 基于模型的企業(MBE)與數字孿生:在智能制造和業務系統定制的高級階段,CAD演變為創建產品數字孿生(Digital Twin)的核心。一個與物理產品實時同步的、包含所有幾何與功能信息的CAD數字模型,可以成為定制化監控、預測性維護、性能優化等高級業務系統的核心。例如,定制開發一個運維管理平臺,其基礎就是接入實時運行數據的設備三維數字孿生模型。

- 支持云端協同與定制化SaaS應用:隨著云CAD的興起,設計數據可以天然地存儲在云端,為基于云的定制化業務應用(如在線設計評審、供應鏈協同設計、個性化產品配置器)提供了便利。企業可以基于云CAD的開放平臺,快速構建滿足自身營銷、服務或供應鏈協同需求的輕量化定制應用。

四、實施策略與建議

為了讓CAD軟件在信息化與業務系統定制中最大化價值,企業應采取以下策略:

- 統一規劃,標準先行:在企業信息化頂層設計中,明確CAD數據的標準(如建模規范、數據格式、命名規則),這是所有系統集成和數據流通的前提。

- 選擇開放、可集成的平臺:評估CAD軟件時,應將其生態系統和API開放能力作為關鍵指標,而不僅僅是建模功能。

- 培養復合型人才:需要既懂設計業務、又具備一定IT和編程知識的橋梁型人才,來主導CAD相關的定制開發與系統集成工作。

- 分步實施,價值驅動:從痛點最明顯、價值最容易實現的集成點(如CAD與ERP的BOM傳遞)開始,快速見效,再逐步推進到更復雜的定制化場景。

結論

在智能制造時代,CAD軟件已從設計師的“專屬畫筆”進化為企業數字化轉型的“戰略支點”。它不僅是產品創新的源頭,更是串聯研發、制造、供應鏈、服務等全價值鏈信息的核心樞紐。通過深度挖掘CAD數據的價值,并利用其強大的可定制性與集成能力,企業能夠構建更加敏捷、高效、貼合自身業務特色的信息化體系與定制化業務系統,從而在激烈的市場競爭中贏得先機,真正邁向智能制造的未來。